歡迎來到包頭市利晨科技有限公司網站! 熱門搜索:鈰基拋光粉,鈰基拋光液,稀土拋光材料

- 包頭市利晨科技有限公司

- 電話:13848523690

- 郵箱:kjlichen@163.com

- 地址:內蒙古包頭市稀土高新區稀土應用園區沼園東路以南、曙光路以東

內蒙古廠家回收鈰基拋光粉的特性

來源:m.lesbicams.com | 發布時間:2022年07月26日本文以鈰基拋光粉廢渣為原料,將稀土元素從廢渣中浸出,以濃硫酸為浸出劑,制備草酸稀土沉淀物,以草酸溶液為沉淀劑,經高溫煅燒獲得草酸稀土,然后將稀土氧化物制備成合適的濃度的平面拋光觸摸屏玻璃拋光液。結論如下:

1.以濃硫酸為浸出劑,可提取鈰基拋光粉廢渣中的稀土元素。當原料含水量達到66%時,干燥材料與濃硫酸的質量比為1:1.75時,經150℃經過4小時的恒溫反應,稀土元素在廢渣中可93%以上。

2.以草酸溶液為沉淀劑,可產生純度較高的稀土草酸鹽沉淀。當用氨水浸泡液體時pH值調至1.05時,草酸稀土在浸出液中的溶解度可從9開始.67g/L降至2.87g/L;實驗產生的稀土草酸鹽呈球形,粒徑約10粒μm,稀土草酸鹽分布均勻,約115℃排出結晶水,約390℃稀土氧化物前后分解。

3.草酸稀土可用于550立方晶相鈰基拋光粉℃~950℃下煅燒得到,550℃850℃煅燒樣品基本上形成了一個完整的晶體立方氧化鈰,950℃煅燒樣品的衍射進一步增強,晶體完整為立方螢石結構。隨著煅燒溫度的升高,鈰基鈰基拋光粉的粒徑從18開始nm增加到20nm,晶格畸變逐漸減小,晶格常數變小,密度增大,稀土氧化物晶粒發展趨于完整。

4.拋光效率隨著煅燒溫度的升高和保溫時間的延長而增加,但溫度升高的影響顯著。℃3小時煅燒制成的粉末由中空球形顆粒組成,950℃3小時煅燒制成的粉末顆粒為帶棱角的球形。粉950℃煅燒3小時,D50=1.52μm時,沖蝕量368nm/min,氧化物總量超過98%,鈰基拋光粉超過70%,其余主要為La20s,晶粒形狀好,拋光性能好。

5.化學機械拋光中的摩擦力對顆粒的形狀和粉末的大小有顯著影響。拋光前的拋光粉由具有棱角的球形固體顆粒組成,顆粒分布均勻;拋光后,顆粒的邊緣和角度明顯比拋光前光滑。化學機械拋光中的摩擦導致結塊,拋光粉末顆粒解結。

*免責聲明:轉載內容均來自于網絡,如有異議請及時聯系,本人將予以刪除。

上一條:

上海制造商說明光學玻璃對鈰基拋光材料的基本要求

下一條:

鈰基拋光材料具體有哪些應用?

【相關文章】

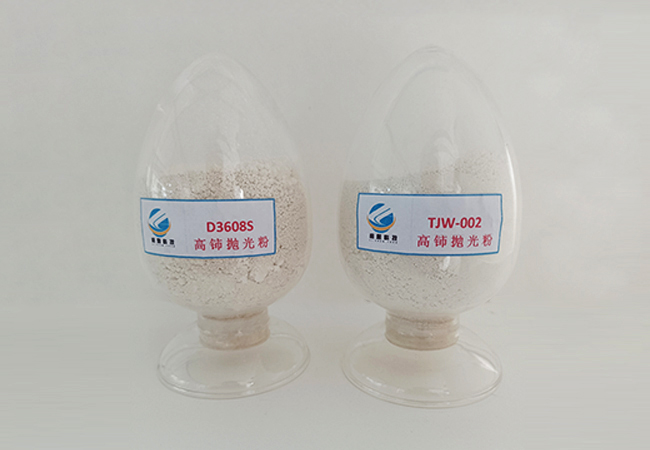

【相關產品】

+

微信號:13848523690

微信號:13848523690

微信號:13848523690

微信號:13848523690

首頁

首頁

添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢